Dies ist ein Lieblingsprojekt von Andreas Borgert.

Ort:

Augsburg

Aufgabenstellung:

Mehr Platz für Wachstum bei MAN Turbodiesel in Augsburg. Man wollte die Anzahl der Schiffsdiesel in den kommenden 5 Jahren verdoppeln – am Traditionsstandort Augsburg!

Dauer des Projekts:

2 Jahre

Zur Schärfung des Vorstellungsvermögens:

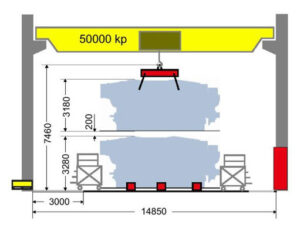

Ein Schiffsdieselmotor benötigt mindestens die Fläche eines mittelgroßen Wohnzimmers bei doppelter Höhe eines Wohnzimmers.

Marktprognosen

Aufgrund diverser Marktprognosen (damals erwartbarer Boom im Schiffbau und im Bereich von Groß-Aggregaten für die Stromversorgung in abgelegenen Regionen (z.B. Inseln, Bohr-inseln, Afrika, Südost Asien,…) kam man zu dem Schluss, dass die Kapazitäten zur Fertigung und Montage der bestehenden Motoreinreihen für Schiffs- und Aggregate-Diesel in Augsburg verdoppelt werden solle.

Die Lage

Alles überfüllt

Die Lage bei der MAN Diesel & Turbo SE war allerdings so, dass es nirgends im Werk dafür Platz gab, dieses „Mehr“ an Motoren zu bauen. Überall war alles überfüllt. Der Traditions-standort (einige Hallen aus den 20iger Jahren des letzten Jahrunderts) stand voller Material. Und da das Gelände mitten in der Stadt lag und auch noch liegt, gab es auch keinen Platz zum errichten von neuen Hallen.

Grund für den mangelnden Platz

Bei der Erforschung der Frage, warum das so war, kam man schnell zu einer Erkenntnis: Die Maschinen wurden damals noch alle an je einem Montage-Platz zusammengebaut. Dementsprechend wurde alles, was zur Montage benötigt wurde, an diesen einen und speziellen Montageplatz transportiert und dort gelagert. Man wollte sicher sein, dass man alles was man braucht auch hatte. Geklappt hat das aber nie wirklich, etwas fehlte immer oder war nicht mehr aufzufinden. Man benötigte dafür schlichtweg und ergreifend: VIEL UND KOSTENINTENSIVEN PLATZ! Alles stand so voll, dass man sich kaum noch bewegen konnte.

Die Herausforderung mit den Ersatzteilen

Für alte im Feld, d.h. in Schiffen eingebaute Diesel bestand und besteht weiterhin eine Pflicht der Nachlieferung von Ersatzteilen für die Dauer von 30 Jahren! Und eben diese Ersatzteile, waren in Augsburg auch eingelagert!

Fazit

Es bestand keine Chance etwas zu bewegen!

Die Lösung

Eines war klar: Man musste einen Prozess entfernen.

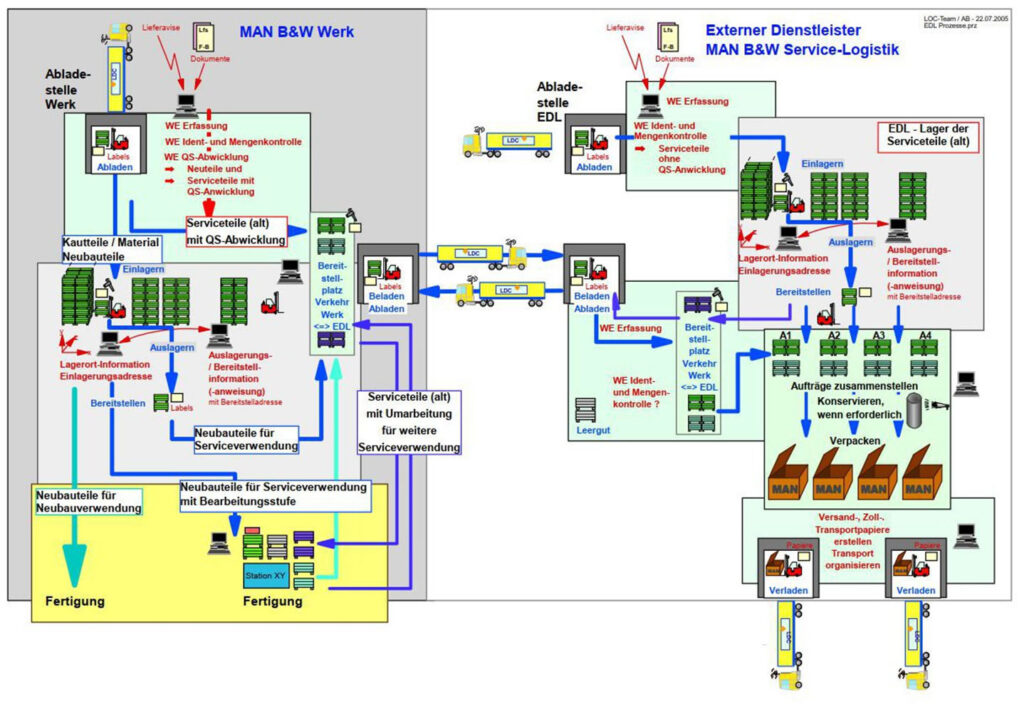

Die Frage war: Welche Prozesse haben die wenigsten Schnittstellen zur Produktion. Die Antwort darauf war sehr klar: die der Ersatzteile-Versorgung!

Daraus wurde im ersten Schritt ein Outsourcing Projekt, also der Auslagerung der Ersatzteile, der Ersatzteillogistik an einen geeigneten Logistik-Dienstleister.

Für dieses Projekt wurde letzten Endes ein Bieterkreis von 10 Bietern (externe Logistik-Dienstleister) zu einer Bieterkonferenz eingeladen. Bei dieser Konferenz wurde genau definiert, was erwartet wird. Eine der wichtigsten Erwartungen / Herausforderungen war folgende: wie wird z.B. sichergestellt, dass ein Containerschiff, das sich im Moment gerade in Hongkong auf Reede befindet und welches dringend ein Ersatzteil benötigt, auch „in time“ damit beliefert wird? Bieter musste ganz besonders diese Frage zufriedenstellend lösen können.

Letzten Endes kamen 2 Bieter auf die Idee, diese Herausforderung gemeinsam zu lösen. Diese Lösung war so gut, dass genau diese als neues Joint Venture „BLS Bavarian Logistics Solutions GmbH“ dann den Zuschlag bekommen haben.

Das Projekt / die Verlagerungsschritte wurden definiert und detailliert geplant. Nach einem begleiteten Prozess von 3 Monaten nach Start konnte eine Lieferperformance von 99,7% erreicht werden. Die Marke „MAN PrimeServ“ konnte am Markt damit richtig punkten.

Zwischenergebnis

Als die Ersatzteile ausgelagert waren, war im MAN Traditionswerk Augsburg ausreichend Platz vorhanden, um viele Materialien den Hallen ins ursprünglichen Lager zurück zu lagern!

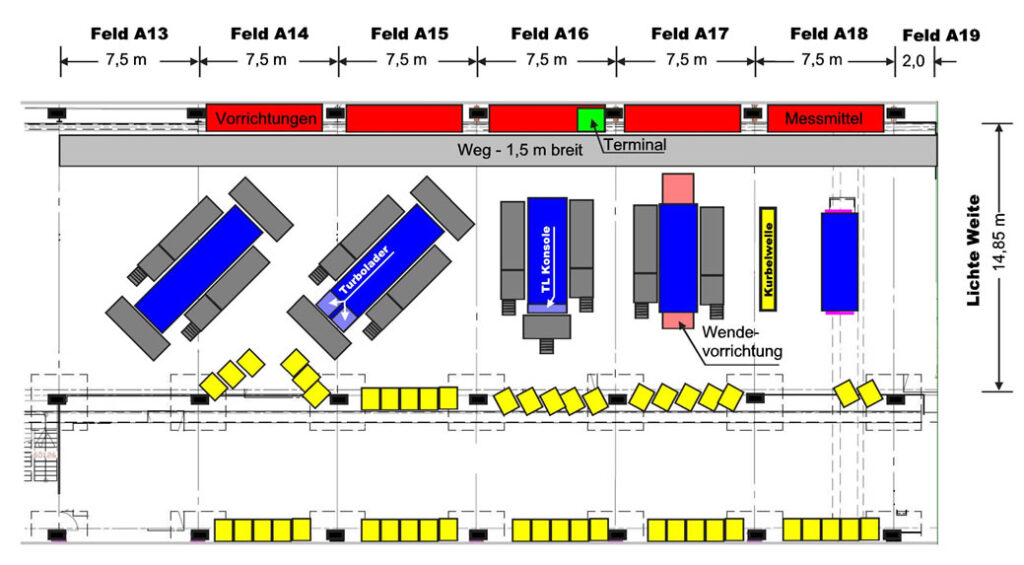

Parallel wurde ein Konzept für eine getaktete Fließfertigung für die Montage dieser Großmotoren entwickelt und dann auch umgesetzt. Die Motoren wurden von nun in 5 Takten, d.h. an 5 Stationen gefertigt und nicht mehr wie ursprünglich an einer! Damit kam Bewegung ins Spiel und alles besser in den Fluss.

Der Bestand wurde dadurch deutlich reduziert und die Produktivität wesentlich gesteigert werden.

Zuerst: Übung von Industrieprozessen – dann die Praxis

Das Ganze steht und fällt mit der Fähigkeit der Einkäufer, richtig einzukaufen. Also wurden Einkaufstrainings durchgeführt. Und die so lange bis sichergestellt war, dass die Einakaufsabteilung dies schafft. Dann wurde definitiv umgestellt.

Finales Ergebnis

Am Ende war soviel Platz vorhanden, dass man weitere Motoreneihen am Traditionsstandort Augsburg realisieren konnte.

- Die Kapazität wurde erhöht

- Damit wurde die Produktivität erhöht.

- Mit dem nahezu gleichen Einsatz an Personal konnten letzten Endes deutlich mehr Motoren gebaut werden.